Il Sole24 ore sceglie le lastre Kodak Sonora per essere green mantenendo la qualità di stampa

Il quotidiano leader nell’informazione economico-finanziaria ha deciso di utilizzare la tecnologia process free delle lastre Kodak Sonora per mantenere elevati standard qualitativi e nello stesso tempo ridurre i costi e gli impatti ambientali del processo di produzione lastre.

L’ingegner Alberto Borgarelli, direttore tecnico del quotidiano, ha sottolineato come l’attenzione alla qualità di stampa sia al centro della filosofia produttiva del quotidiano. Visto infatti il target medio particolarmente elevato del lettore del Sole 24 Ore, sia gli inserzionisti che i lettori sono particolarmente sensibili ed attenti alla qualità e alla resa di immagini e infografiche che caratterizzano in modo determinante il profilo editoriale del quotidiano.

Il livello qualitativo richiesto è per certi versi assimilabile all’universo magazine, sebbene il supporto cartaceo sia quello tipico dei giornali, con l’ulteriore complicazione della carta color salmone che è uno dei tradizionali tratti distintivi del quotidiano milanese. Questo è uno dei motivi per i quali la testata utilizza un retino ibrido a 58 linee, che permette di riprodurre anche su un supporto “povero” come la carta da giornale i dettagli più piccoli di pubblicità studiate per periodici stampati su carte patinate – moda, profumi, automotive – senza prestare il fianco a situazioni che potrebbero portare addirittura i clienti inserzionisti a contestare il lavoro.

Date queste premesse, oltre alla elevata qualità la ripetibilità e la stabilità del processo produttivo si sono rivelate nel tempo essere i fattori chiave per assicurare i risultati attesi. La soluzione Kodak Sonora News process free ha da subito incontrato l’attenzione dei responsabili della produzione del quotidiano economico italiano per eccellenza prospettando una serie non trascurabile di vantaggi.

L’evoluzione delle tecnologie

L’approdo alla soluzione Kodak Sonora News è il risultato di un’attenta analisi e comprensione dei processi industriali di produzione del giornale da parte dell’Ing. Alberto Borgarelli, che ha vissuto da protagonista tutte le trasformazioni produttive dell’ultimo quarto di secolo. Negli anni ‘90, all’epoca del computer to film, il processo produttivo era complesso e difficilmente controllabile; ottenere dei buoni risultati con il passaggio dal film alla lastra era molto complesso per via dell’elevata incidenza delle operazioni manuali. I costi erano pertanto molto elevati a fronte di una marcata instabilità nei risultati ottenuti.

Un primo passo nella direzione di una maggior standardizzazione di processo avvenne grazie all’adozione di sistemi CtP Crosfield Studio Writer 650, che utilizzavano lastre ad alogenuri d’argento e permisero di semplificare la produzione eliminando di fatto uno dei passaggi – il trasferimento film-lastra – dal processo produttivo.

Dopo la sostituzione della prima generazione di CtP con altri più moderni, lo stadio successivo fu l’adozione della tecnologia “low-chem”di Fuji, che prevedeva l’utilizzo di prodotti meno inquinanti rispetto a quelli richiesti dalla tecnologia ad alogenuri di argento. Questa soluzione si è poi rivelata essere uno step intermedio, in quanto richiedeva comunque un intervento a valle in termini di trattamento delle lastre.

Con l’adozione dei CtP Kodak Trendsetter News e delle lastre Sonora News è stato invece possibile eliminare completamente la fase di processo a valle dell’incisione della lastra, garantendo così maggiore semplicità del processo ed allo stesso tempo elevata stabilità dei risultati.

Una soluzione personalizzata

Su indicazione de Il Sole 24 Ore, Kodak ha operato delle piccole personalizzazioni sui due CtP installati per rispondere alle richieste del cliente in termini di sicurezza del lavoro. Queste innovazioni hanno fatto sì che oggi l’area di formatura sia così integrata nel reparto rotative da poterne essere considerata a ben vedere una costola. A suo tempo questa integrazione è stata determinata dalla volontà di creare un’area produttiva omogenea che consentisse di ridurre la forbice tra forza lavoro lorda e netta impiegata nel corso del processo produttivo, da una parte ottimizzando i costi complessivi di manodopera, dall’altro arricchendo i contenuti dell’attività professionale degli addetti che oggi possono, almeno in parte, considerarsi interscambiabili. Ma l’accorpamento di fasi del processo produttivo che una volta erano separate anche fisicamente ha migliorato il controllo complessivo e la rapidità di intervento in caso di criticità. Aver realizzato un ambiente di lavoro unico, pur con le necessarie precauzioni strutturali, consente infatti a tutti gli operatori di lavorare meglio avendo un’idea d’insieme del flusso lavorativo.

Inoltre l’eliminazione completa della fase di sviluppo delle lastre è stato uno step estremamente gradito da tutti, avendo di fatto consentito di eliminare una parte del processo produttivo instabile, costosa ed anche inquinante.

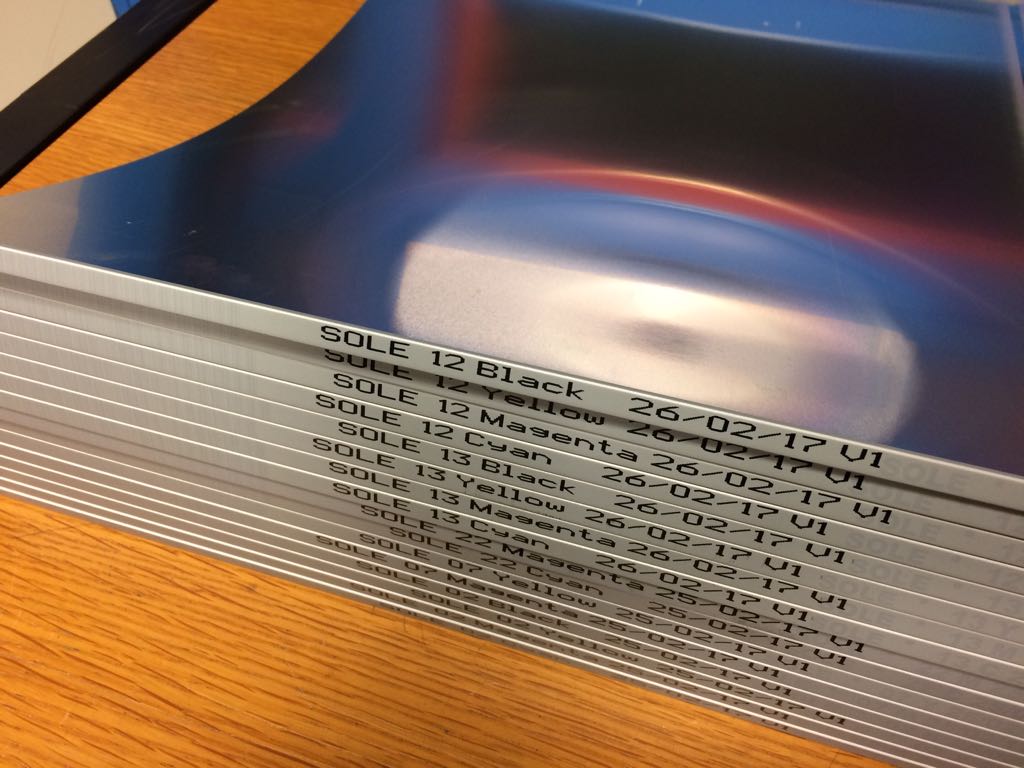

Particolare cura è stata posta anche nella fase di gestione e ordinamento delle lastre dopo l’esposizione. Le piegatrici 2B sono state equipaggiate di nuove telecamere per il riconoscimento dei marchi di registro sulle lastre Sonora News, che presentano un contrasto inferiore rispetto a quello di una lastra con sviluppo; allo scopo di agevolare il lavoro degli operatori ogni lastra è inoltre identificata con una marcatura mediante stampante inkjet, in modo tale che non ci siano dubbi relativamente al numero di pagina del giornale oggetto del lavoro del momento.

La manutenzione delle sviluppatrici era in passato affidata all’esterno. Questa esigenza, grazie alla tecnologia Kodak Sonora News, è stata oggi completamente superata, in quanto la lastra viene montata direttamente in macchina dopo l’esposizione ed è la bagnatura stessa che rimuove direttamente sul cilindro della rotativa la parte di emulsione non necessaria per la stampa. È stato fatto infine un accurato lavoro di ottimizzazione della sequenza di avvio della rotativa, che prevede il ricircolo continuo della soluzione di bagnatura, per evitare il deposito di quantità eccessive di emulsione nel circuito di bagnatura. Grande attenzione viene posta alla frequenza di pulizia dei filtri e di sostituzione dei liquidi di bagnatura.

Nel complesso, Il Sole 24 Ore ha ritenuto che la tecnologia process free di Kodak offra dei vantaggi tali da giustificare ampiamente queste attenzioni. Il processo nella sua totalità si è stabilizzato con una messa a punto che ha richiesto attenzione ma che ha ripagato lo sforzo fatto.

Con l’adozione della tecnologia process free di Kodak il reparto di prestampa de Il Sole 24 Ore si è pienamente integrato nella filosofia produttiva del giornale, orientata alla massima automazione ed al controllo rigoroso dei processi.